One Point Lessons – Wissen präzise und wirksam vermitteln

In modernen Produktionsumgebungen zählt jede Sekunde: Effizienz, Qualität und Sicherheit entscheiden darüber, ob ein Unternehmen langfristig erfolgreich ist.

Dabei kommt es oft auf die Details an – auf einen einzigen Punkt oder Schritt, der den Unterschied zwischen reibungslosem Ablauf und kostenintensivem Stillstand ausmacht. Genau hier setzen One Point Lessons (kurz: OPLs) an. Diese kompakten Lerneinheiten vermitteln Wissen klar, verständlich und sofort anwendbar.

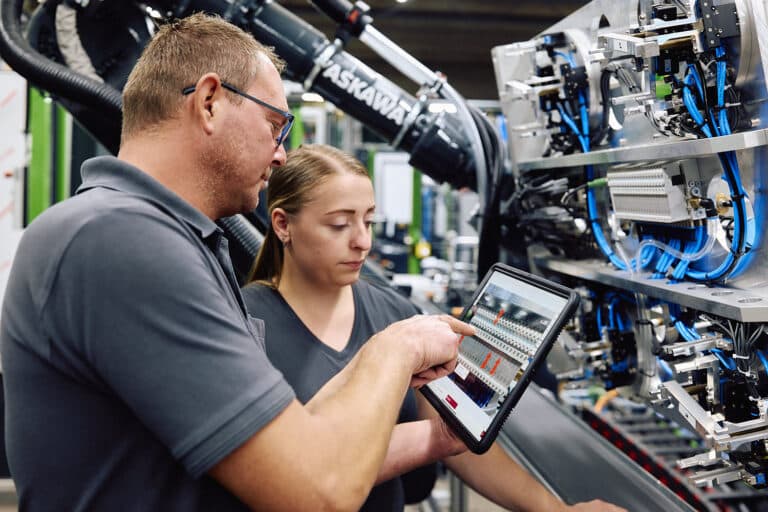

Mit unserer digitalen Lösung “instructor” können Unternehmen ihre Arbeitsanweisungen, Prozessbeschreibungen und Prüfanweisungen so aufbereiten, dass Mitarbeiter und Teams in der Fertigung jederzeit Zugriff auf aktuelle Informationen haben. One Point Lektionen werden dadurch zu einem modernen Werkzeug, das Wissen sicher und nachhaltig verankert.

„Ein Punkt Lektionen“: Was sind One Point Lessons?

One Point Lessons – oder auf Deutsch Ein Punkt Lektionen – sind kurze, prägnante Lerneinheiten, die jeweils genau ein Thema behandeln. Sie unterscheiden sich damit deutlich von klassischen Schulungen oder umfangreichen Dokumenten.

Das Ziel ist es, das Wichtigste in einem einzigen Dokument festzuhalten: eine Regel, ein Verfahren oder einen Handlungsschritt. Ob es um die richtige Bedienung einer Maschine, die Fehlervermeidung in einem Prozess oder die Sicherheit am Arbeitsplatz geht – OPLs bieten Klarheit und helfen, Aufgaben in wenigen Schritten korrekt durchzuführen.

Typische Merkmale von One Point Lessons sind:

- Fokussierung auf einen Punkt

- kurze Texte, ergänzt durch Abbildungen

- konkrete Anweisungen, die sofort umsetzbar sind

- einfache Erstellung und schnelle Verwendung im Betrieb

Das Konzept One Point im Lean Management

Der Ursprung von One Point Lessons liegt im Lean Management. Die Methode „One Point“ entstand aus dem Gedanken, Arbeitsabläufe zu vereinfachen und auf das Wesentliche zu reduzieren. Eine OPL soll keine umfassende Schulung ersetzen, sondern eine prägnante Kurzschulung sein, die sich leicht in den Arbeitsalltag integrieren lässt.

Besonders in der Fertigung und in Werkstätten hat sich dieses Konzept bewährt. Statt umfangreicher Anleitungen nutzen Mitarbeiter kurze Lektionen, die den Lernprozess erleichtern.

Die Vorteile des Lernens mit One Point Lessons

Klarheit: Eine OPL konzentriert sich auf das Wesentliche und reduziert komplexe Verfahren auf wenige verständliche Schritte.

Effizienz: Durch die kurze Dauer einer Lektion wird Wissen ohne lange Unterbrechungen in den Arbeitsablauf integriert.

Fehlervermeidung: Typische Fehler werden dargestellt und erklärt – so lassen sie sich nachhaltig verhindern.

Sicherheit: Regeln werden in klarer Form vermittelt, wodurch die Arbeit an Maschinen oder Anlagen sicherer wird.

Qualität: Weniger Fehler und klarere Prozesse verbessern die Produktivität und die Endqualität der Produkte.

Kommunikation: Teams sprechen anhand derselben Vorlage über die gleichen Arbeitsschritte.

Für Unternehmen, die Informationen über OPLs vermitteln, entsteht daraus eine deutliche Verbesserung von Produktivität und Wissenstransfer – und das mit minimalem Aufwand.

Eine Erfolgsgeschichte aus Japan

Die ersten One Point Lessons wurden in den 1960er-Jahren in Japan eingeführt – im Rahmen des Total Productive Maintenance (TPM). Das Ziel: Mitarbeiter sollten besser in den Verbesserungsprozess eingebunden werden.

Anfangs wurden OPLs auf Papier erstellt und direkt an der Maschine, in der Werkstatt oder an der Anlage angebracht. Jeder Arbeitnehmer konnte die Lektion auf einen Blick erfassen. Eine einfache Darstellung mit Abbildungen machte komplexe Informationen zugänglich, ohne dass lange Schulungen nötig waren.

Mit der Zeit entwickelte sich diese Methode zu einem der wichtigsten Werkzeuge im Lean Management. Heute nutzen Unternehmen in der ganzen Welt One Point Lektionen, um Arbeitsabläufe zu standardisieren, Sicherheit zu gewährleisten und Qualität nachhaltig zu sichern.

Ziele einer OPL

Das zentrale Ziel einer OPL ist die schnelle Vermittlung von Wissen. Dabei geht es um:

die Durchführung von Aufgaben ohne Fehler,

die Erhöhung der Sicherheit,

die Verbesserung von Qualität und Effizienz,

die Einführung neuer Regeln oder Verfahren,

und die Möglichkeit, aus Fehlern zu lernen und sie dauerhaft zu vermeiden.

Eine OPL ist also nicht nur ein Dokument, sondern ein praktischer Leitfaden für die tägliche Arbeit.

Woraus bestehen One Point Lektionen?

Eine One Point Lesson folgt einem klaren Aufbau:

Thema: Das konkrete Problem oder die Aufgabe, die erklärt wird.

Darstellung: Eine Kombination aus Text, Abbildungen oder Symbolen.

Schritte: Einfache, nummerierte Anweisungen, die die Durchführung erleichtern.

Wichtigste Regel: Der zentrale Punkt, den der Mitarbeiter unbedingt beachten muss.

Die Einfachheit ist entscheidend: Jeder Mitarbeiter muss die Lektion verstehen – unabhängig von Erfahrung oder Ausbildung.

Digitale Arbeitsanweisungen und OPL

Früher wurden OPLs oft in Papierform erstellt und an Maschinen oder im Arbeitsbereich aufgehängt. Heute eröffnet der “instructor” von tepcon ganz neue Möglichkeiten, da sich Arbeitsanweisungen digital erstellen, verwalten und direkt bereitstellen lassen. Jede Version ist sofort im gesamten Unternehmen verfügbar, was eine hohe Aktualität garantiert. Durch die Nutzung von Vorlagen können One Point Lessons flexibel angepasst und für unterschiedliche Bereiche eingesetzt werden. Zudem lassen sich Abbildungen, Videos oder animierte Schritte einfügen, wodurch Verfahren noch anschaulicher vermittelt werden.

Damit werden digitale OPLs zu einer praxisnahen Lösung, mit der sich Wissen effizient verbreiten lässt, Fehler vermieden und gleichzeitig die Produktivität gesteigert.

Beispiele für den Einsatz von One Point Lessons

Beispiel 1: In der Fertigung wird eine neue Maschine eingeführt. Statt langer Handbücher erhalten die Mitarbeiter eine One Point Lesson mit wenigen Schritten zur richtigen Bedienung – inklusive Abbildungen.

Beispiel 2: In der Werkstatt soll die Sicherheit erhöht werden. Eine OPL erklärt in drei Schritten, wie ein Gerät korrekt verwendet wird.

Beispiel 3: In einem Prozess treten wiederholt dieselben Fehler auf. Eine One Point Lesson zeigt diese Fehler auf und erklärt die richtige Vorgehensweise zur Fehlervermeidung.

One Point Lessons mit tepcon „instructor“ in der Praxis

Mit dem „instructor“ von tepcon können Unternehmen ihre One Point Lessons als digitale Arbeitsanweisungen in jedem Bereich nutzen: von der Werkstatt bis zur Verwaltung, von der Ausbildung bis zur SOP.

Die Vorteile von OPLs im Überblick:

- Standardisierte Verfahren und Anleitungen

- Schnelle Einführung neuer Regeln

- Verbesserte Kommunikation zwischen Teams

- Weniger Fehler und mehr Sicherheit

- Steigerung von Effizienz und Qualität

Unternehmen erhalten damit die Möglichkeit, Wissen auf einfache Weise zu sichern und kontinuierlich zu verbessern.