Der instructor im Einsatz bei GGT

Mit der Einführung digitaler Prozesslösungen optimiert GGT Gmeinder Getriebetechnik

GmbH zentrale Abläufe in Montage, Service und Logistik – für mehr Effizienz, Qualität

und Nachvollziehbarkeit.

Herausforderung

- Stark papiergebundene Prozesse

- Zeitaufwändige Mitarbeiter-

Einarbeitung - Hohe Fehlerquote durch

handschriftliche Notizen

Lösung

- Einsatz des instructors zur

Digitalisierung zentraler

Geschäftsprozesse - Strukturierung komplexer

Arbeitsabläufe

Ergebnis

- Reduktion der Standzeit um

mehr als 95% - Beschleunigung der

Rechnungsstellung um 24h - Bereichsübergreifende Nutzung

"Unser Ziel ist es, dass Monteure wieder montieren können, ohne sich ein Drittel ihrer Zeit mit Dokumentation beschäftigen zu müssen."

Ausgangssituation

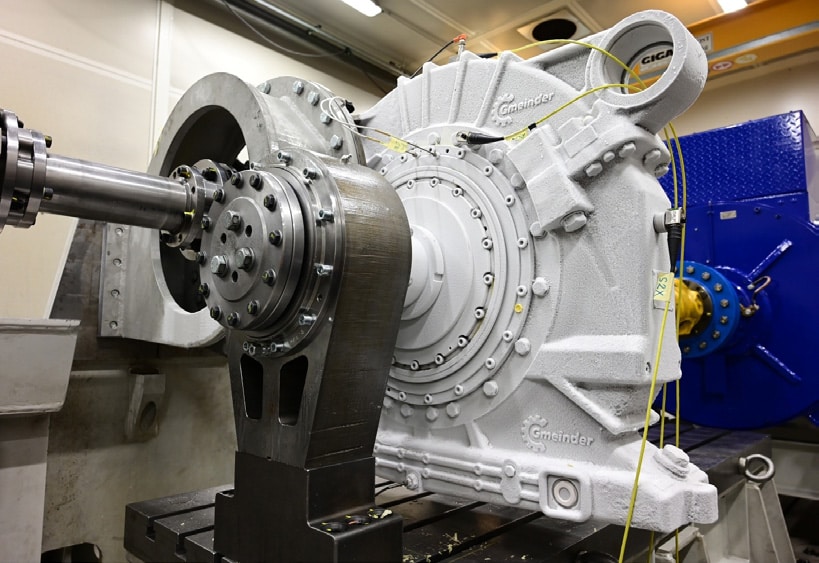

GGT Gmeinder Getriebetechnik GmbH ist ein mittelständisches Unternehmen

mit über 130 Mitarbeitenden, das weltweit Radsatzgetriebe für schienengebundene

Fahrzeuge entwickelt, fertigt und wartet. Die Getriebe überzeugen

durch Präzision, Langlebigkeit und Effizienz, viele davon sind über 35 Jahre im

Einsatz. Entsprechend hoch sind die Qualitätsanforderungen an die Herstellungs-

und Serviceprozesse.

Diese Prozesse, besonders in der Montage, aber auch im Warenein- und

Warenausgang sowie der Befundung waren bisher stark papiergebunden und

von erfahrenem Personal abhängig. Neue Mitarbeitende mussten über Monate

hinweg angelernt und Erfahrungen aufgebaut werden. Gleichzeitig stieg der

Bedarf an standardisierter Dokumentation, Rückverfolgbarkeit und fehlerfreier

Ausführung stetig, sowohl intern, seitens der Kunden als auch seitens des

Gesetzgebers.

Das Ziel

Das Ziel des Projekts war es, zentrale Geschäftsprozesse zu digitalisieren und

dadurch die Effizienz, Transparenz und Qualität spürbar zu steigern. Das heißt,

Knowhow über die langen Zeiträume zu konservieren und Einarbeitungszeiten

erheblich zu reduzieren. Im Mittelpunkt standen nicht nur die Montage und

Demontage, sondern auch angrenzende Bereiche wie Warenein- und Ausgang

sowie die Befundung.

In der Montage und Demontage lag der Fokus darauf, Mitarbeitende mithilfe

digitaler Schritt-für-Schritt-Anleitungen über Tablets oder Monitore durch

komplexe Arbeitsabläufe zu führen. Hierbei sollten die Auftragsdaten, Prüfund

Messwerte, sowie die Seriennummern der einzelnen Komponenten erfasst

werden. So entstand die Grundlage für eine durchgängige, qualitätsgesicherte

Dokumentation. Gleichzeitig war es ein Ziel, die Lösung auch als digitale Lernplattform

zu nutzen, mit integrierter Qualifikationsmatrix zur Einarbeitung und

Weiterentwicklung neuer Fachkräfte.

Im Wareneingang bestand das Vorhaben darin, Anlieferungen strukturiert zu

erfassen, mögliche Transportschäden direkt zu dokumentieren und durch ein

Ticketsystem, die interne Kommunikation zu beschleunigen. Der Warenausgang

sollte ebenfalls digital begleitet werden, insbesondere zur Absicherung

und Nachverfolgung aller Versandvorgänge inklusive Verpackung, Transportsicherung

und Versandpapiere.

Auch der Bereich Befundung sollte von der Digitalisierung profitieren: Einzelkomponenten

im Servicebereich sollten künftig schneller und Mitarbeiterunabhängig

erfasst, Schäden inkl. Bildmaterial dokumentiert und ein belastbarer

Befundbericht teilautomatisiert erstellt werden können.

Vorgehen und Zusammenarbeit

Als technologische Basis wurde der tepcon instructor eingeführt, eine modulare

Lösung für digitale Arbeitsanweisungen, digitale Formulare und Prozessführung.

Den Auftakt bildete ein dreimonatiges Pilotprojekt mit dem Ziel, ein praxisnahes Lastenheft für die erste Ausbaustufe zu entwickeln. Entscheidend war die enge Zusammenarbeit über Abteilungsgrenzen hinweg, insbesondere mit den Kolleginnen und Kollegen aus Montage, Digitalisierung, IT und Service. In mehreren Vor-Ort-Terminen wurden reale Arbeitsabläufe analysiert, Anforderungen konkretisiert und technische Möglichkeiten bewertet. So entstand eine gemeinsame, fundierte Grundlage für die ersten Umsetzungsschritte.

Das Ergebnis

Bereits in der Pilotphase zeigte sich, wie stark die neue Lösung zur Prozesssicherheit

beiträgt. In der Montage wurden papiergebundene Dokumente durch digitale Schritt-für-Schritt-Anleitungen ersetzt, die Mitarbeitende sicher durch komplexe Abläufe führen. Auftragsdaten, Prüfmaße und Freigaben werden direkt erfasst und digital dokumentiert. Fehleranfällige Übertragungen durch handschriftliche Notizen entfallen.

Darüber hinaus wurden individuelle Erweiterungen umgesetzt, etwa eine bildgestützte Auswahl von Schadensbildern mit Schweregraden, die sich mit einem Klick zuordnen lassen. Auch Rechenfunktionen innerhalb der Formulare, z. B. Summen, Differenzen oder feste Toleranzvergleiche wurden integriert, sodass alle relevanten Informationen und Berechnungen direkt in einem System vorliegen. Durch die Einführung von Soll-Ist-Wert-Vergleichen konnte zusätzlich die Qualitätssicherheit gesteigert und spätere Prüfprozesse reduziert werden.

Besonders bemerkenswert ist der bereichsübergreifende Nutzen der Lösung: Im Wareneingang dokumentieren Mitarbeitende nun systematisch den Zustand der Ware, inklusive Fotodokumentation. Durch die Ticketfunktion konnte der bestehende Kommunikationsprozess, basierend auf E-Mails, Telefonaten und dem Einscannen von Lieferscheinen, vollständig abgelöst werden. Projektmanagement und Planungsteams können dadurch schneller auf unterschiedliche Situationen reagieren und Aufträge weiterbearbeiten. Ergebnis ist eine Reduktion der Standzeit nach erfolgtem Wareneingang um mehr als 95%.

Im Bereich der Befundung wird jeder Rückläufer mit seinen Schäden präzise erfasst und dokumentiert, was die Freigabeprozesse beschleunigt und für maximale Transparenz für Kunden schafft. Im Warenausgang werden alle Versanddetails lückenlos erfasst, von der Verpackung bis zur Transportsicherung. Hierdurch konnte der Prozess der Rechnungsstellung um etwa einen Tag beschleunigt werden. Darüber hinaus haben sich die Kosten hinsichtlich Transportschäden, aufgrund exakter Nachweise erheblich reduziert.

Ausblick: Der nächste Schritt der Digitalisierung

Die Einführung des instructors war nur der Anfang. In der nächsten Projektphase soll das System weiter ausgebaut werden, unter anderem durch Anbindung digitaler Werkzeuge und Messmittel zur automatischen Erfassung von Messwerten wie Drehmomenten. Ziel ist es händische Übertragungen und den damit verbundenen Zeitaufwand sowie die Fehleranfälligkeit zu reduzieren. Auch die Qualifikationsmatrix soll weiterentwickelt und stärker mit Schulungs- und Prüfprozessen, sowie mit arbeitsprozessbezogenem Arbeitsschutz verzahnt werden. Langfristig soll die Lösung nahtlos in bestehende Systeme

wie ERP und Qualitätssicherung integriert werden für eine durchgängige, digitale Prozesskette im gesamten Unternehmen.

Fazit

GGT Gmeinder Getriebetechnik GmbH hat mit diesem Projekt gezeigt, wie Digitalisierung praxisnah, bereichsübergreifend und nachhaltig gestaltet werden kann. Die Einführung des instructors bringt nicht nur Effizienzgewinne, sondern sichert Know-how, erhöht die Qualität und schafft Transparenz. Der modulare Aufbau erlaubt es, weitere Funktionen schrittweise hinzuzufügen, je nach Bedarf und Reifegrad. Ein starkes Beispiel dafür, wie auch mittelständische Unternehmen konsequent den Weg in die digitale Zukunft gehen können.

Sie möchten noch mehr darüber erfahren, welche Ergebnisse unsere Digitalisierungs-Lösungen erzielen können? Unsere Case Studies sprechen für sich.