Inhaltsübersicht

- 1 Effizientes Qualitätsmanagement: So können Sie Ihre Fehlerquote reduzieren

- 2 Das Wichtigste auf einen Blick

- 3 Die Bedeutung von Qualitätsmanagement

- 4 Sie wollen mehr über effizientes Qualitäts-management erfahren?

- 5 Präventive Maßnahmen zur Fehlervermeidung

- 6 Prozessoptimierung und Effizienzsteigerung

- 7 Sie wollen mehr über effizientes Qualitäts-management erfahren?

- 8 Total Productive Maintenance (TPM)

- 9 Mitarbeiterbeteiligung und Schulungen

- 10 Kommunikation und Zusammenarbeit

- 11 Schulungsprogramme und kontinuierliche Weiterbildung

- 12 Fehleranalyse und -bewertung

- 13 Fehlerkategorisierung

- 14 Sie wollen mehr über effizientes Qualitäts-management erfahren?

- 15 Methoden und Tools zur Fehlerursachenanalyse

- 16 Monitoring und Kontrolle

- 17 Statistische Prozessregelung (SPC)

- 18 Key Performance Indicators (KPIs)

- 19 Fehler reduzieren mit dem tepcon instructor: eine Erfolgsgeschichte

- 20 Kurz gefasst: mehr Qualitätsmanagement für weniger Fehler

- 21 Digitale Anleitung für eine kleinere Fehlerquote

Effizientes Qualitätsmanagement: So können Sie Ihre Fehlerquote reduzieren

Hohe Fehlerquoten kosten Zeit und Geld. Diese Erkenntnis ist alt und trifft auf alle Branchen zu. Ein gelungenes Fehlermanagement ist also kein Luxus, sondern eine Investition, die sich rechnet. Voraussetzung dafür ist allerdings, dass ein solches Management auch bekannt ist.

Die Arbeitsprozesse der modernen Industrie 4.0 und ihre Möglichkeiten werden noch lange nicht überall vollständig ausgenutzt. Gerade im Bereich des Qualitätsmanagements schöpfen viele Betriebe noch nicht das ganze Potenzial an Möglichkeiten aus, die es vor der Digitalisierung gar nicht gab.

So laufen Fehler auf, die im Grunde gar nicht nötig wären, wenn zum Beispiel die Anwendung bestimmter Tools vollständig bekannt wäre, aber leider Erfahrung oder Wissen fehlen.

Schauen wir uns doch einmal näher an, wie Sie Ihre Fehlerquote reduzieren können: Mit praktischen Schritten und bewährten Methoden aus dem Qualitätsmanagement lässt sich einiges tun. Erfahren Sie in unserem Blog, wie Sie Ressourcen optimal nutzen und die Kundenzufriedenheit steigern – mit kleinen Veränderungen können Sie manchmal Großes bewirken.

Das Wichtigste auf einen Blick

- Das Qualitätsmanagement umfasst unter anderem die Elemente Qualitätsplanung, -kontrolle, -sicherung und -verbesserung und stützt sich auf Normen wie die ISO 9000-Normenreihe zur Förderung der Produktqualität und Kundenzufriedenheit.

- Häufig genutzt werden präventive Ansätze wie das Poka Yoke-System zur Vermeidung menschlicher und mechanischer Fehler oder das FMEA-Risikomanagement, mit dem sich potenzielle Produktmängel identifizieren und priorisieren lassen.

- Außerdem kennt das Fehlermanagement Methoden wie Lean Production oder TPM. Sie optimieren Unternehmensprozesse, führen zur Effizienzsteigerung und senken die Fehlerquote, wenn sie richtig eingesetzt werden. Wichtig dabei ist, dass das Team mitgenommen wird: Regelmäßige Schulungen, eine effektive Kommunikationskultur und von Seiten des Teams eine rege Beteiligung sichern den Erfolg der Methoden aus dem Fehlermanagement.

Die Bedeutung von Qualitätsmanagement

Was gehört alles dazu zum Qualitätsmanagement? Gemeint sind mit dem Begriff unter anderem Maßnahmen zur Planung, Lenkung und Verbesserung von Prozessen gemäß festgelegten Anforderungen. Oberstes Ziel ist immer die Qualitätsverbesserung von Produkten oder Dienstleistungen. Hochwertige Produkte und Leistungen steigern die Kundenzufriedenheit – und zufriedene Kunden kommen mit höherer Wahrscheinlichkeit wieder.

Das Qualitätsmanagement geht von einem prozessorientierten Ansatz aus: Alle Aktivitäten innerhalb eines Unternehmens begreift man als Prozesse, die sich überwachen und auch optimieren lassen. Man konzentriert sich also auf die einzelnen Handlungsschritte der Produktion, nicht auf das Produkt selbst. Ein erfolgreiches Management arbeitet systemorientiert und trifft prozess- und faktenbasierte Entscheidungen. Das ist eine Grundvoraussetzung für profitables Wirtschaften. Das Qualitätsmanagement unterstützt diese Arbeitsweise.

Systemorientiertes Management heißt, dass alle menschlichen und materiellen Faktoren, die die Produktionsqualität und Kundenzufriedenheit beeinflussen können, betrachtet werden. Sie alle sind potenzielle Quellen eines Fehlers, den es aufzudecken gilt.

Fehler, egal ob von Menschen oder mechanischer Natur, führen zu Produktmängeln, die sich direkt negativ auf die Kundenzufriedenheit auswirken. Daher ist die Fehlerbeseitigung eine der obersten Prioritäten jedes Unternehmens in Bezug auf Qualitätsziele.

Wichtige Elemente des Qualitätsmanagements

Wer ein effektives Qualitätsmanagementsystem in seinem Unternehmen etablieren möchte, braucht ein grundlegendes Verständnis davon. Schauen wir auf die industrielle Fertigung: Hier sind die fundamentalen Säulen des Qualitätsmanagements die folgenden

- Qualitätskontrollplanung: Legt Ziele fest, definiert Qualitätsstandards und legt Verfahren fest, um diese Standards zu erfüllen.

- Qualitätskontrolle: Umfasst Inspektionen und Prüfungen während der Fertigungsphasen, sorgt also dafür, dass fehlerfreie Produkte die Fertigung verlassen.

- Qualitätssicherung: Enthält proaktive Maßnahmen zur Fehlervermeidung, etwa Teamschulungen, Prozessdefinitionen, Auswahl geeigneter Werkzeuge, Inspektion von Produkten.

- Qualitätsverbesserung: Untersucht kontinuierlich Daten der laufenden Produktion, um etwa Prozesse neu zu bewerten und darin Verbesserungsmöglichkeiten zu entdecken.

Sie wollen mehr über effizientes Qualitäts-management erfahren?

Dann beraten wir Sie gerne.

Jetzt anfragenStandards und Normen im Qualitätsmanagement

Kernelement und gesetzlicher Rahmen des Qualitätsmanagements ist die Norm. Genauer, die Einhaltung von Standards und Normen, die in der ISO 9000-Normenreihe vorgegeben werden. In diesem internationalen Standard finden sich alle zentralen Vorgaben und Grundsätze des Qualitätsmanagements, das wir heute nutzen.

ISO 9001 zertifiziert – das Siegel fürs Qualitätsmanagement

Diese Norm bietet Unternehmen einen Rahmen für die Entwicklung von Qualitätsmanagementsystemen, die zur Verbesserung der Produktqualität und Kundenzufriedenheit beitragen. Das grundlegende Ziel dieser Norm: Unternehmen sollten sich so organisieren, dass sie die Leistungen, die sie ihren Kunden versprechen, auch tatsächlich und zuverlässig einhalten. Das bedeutet unter anderem, dass

- Prozesse zuverlässig organisiert werden,

- alle wesentlichen Informationen verlässlich dokumentiert werden,

- Abläufe und Kommunikation jederzeit nachvollziehbar gestaltet werden,

- Zusagen wie etwa pünktliche Lieferungen auch regelmäßig eingehalten werden.

Präventive Maßnahmen zur Fehlervermeidung

Die Fehlervermeidung ist eines der Hauptziele des Qualitätsmanagements, wenn nicht gar das wichtigste. Denn Fehler kosten Zeit und Geld, sie reduzieren die Qualität von Produkten und Dienstleistungen – das vertreibt Kunden. Darum konzentriert sich das gelungene Qualitätsmanagement auf Möglichkeiten, vorhandene Fehler zu reduzieren und künftige gar nicht erst auftreten zu lassen.

Mit Blick in die Zukunft helfen präventive Maßnahmen. Prozesse lassen sich prüfen und fehlersicher gestalten, sofern sie hinreichend analysiert werden. Dafür gibt es heute eine Reihe von Methoden und Tools, die das Verfahren vereinheitlichen und so jedem Unternehmen erlauben, passende Maßnahmen schnell zu definieren und ins eigene Unternehmen einzubringen.

Poka Yoke – unnötige Fehler vermeiden

Ein Beispiel für Methoden der Fehlervermeidung ist das Poka Yoke Prinzip. Salopp gesagt, beschreibt das aus dem Japanischen stammende Wort eine Methode, die Fehler vermeidet, indem man Vorgänge „narrensicher“ gestaltet. Fehler in der Produktionslinie beispielsweise werden dadurch vermieden, dass die Umgebung so gestaltet wird, dass Prozessschritte leicht korrekt ausgeführt werden können. Auch Mechanismen, die Fehler sofort anzeigen, damit sie schnell korrigiert werden können, gehören zu diesem Ansatz. Poka Yoke ist also eine präventive Methode, die die Arbeit so gestaltet, dass Fehler möglichst gar nicht erst auftreten.

Im Rahmen des Poka Yoke-Systems kommen verschiedene Geräte und Mechanismen zum Einsatz, die darauf ausgelegt sind, Fehler im Produktionsprozess zu erschweren oder komplett zu verhindern. Ein wirksames Poka Yoke-System ist dadurch gekennzeichnet, dass es leicht anwendbar ist und Fehler prinzipiell ausschließt.

FMEA-Risikomanagement

Das FMEA-Risikomanagement ist ein weiterer wichtiger Ansatz zur Fehlervermeidung. Die FMEA-Methode unterstützt die präventive Qualitätssicherung durch systematische Identifikation und Priorisierung von Fehlerursachen und möglichen Mängeln im Produktionsprozess.

Die FMEA-Analyse ist ein strukturierter Prozess, der aus sieben Schritten besteht:

Planung und Vorbereitung

Strukturanalyse

Funktionsanalyse

Fehleranalyse

Risikoanalyse

Optimierung

Dokumentation der Ergebnisse

In der FMEA wird die Risikoprioritätszahl (RPZ) verwendet, um das Risiko potenzieller Fehler zu bewerten, indem die Schwere, die Auftrittswahrscheinlichkeit und die Entdeckungsschwierigkeit von Fehlern multipliziert werden.

Prozessoptimierung und Effizienzsteigerung

Wer weniger Fehler machen will, braucht optimal definierte Prozesse und effiziente Arbeitsabläufe. Analysen zeigen auf, wo Verbesserungen möglich sind, wo die Fehlerquote hoch ist und wo effizientere Tools Abläufe beschleunigen könnten. Die Prozessoptimierung führt dazu, dass die Qualität Ihrer Produktionsprozesse sich verbessert, dass die Kosten dieser Prozesse sinken und auch, dass die Fehlerquote sinkt.

Das klingt zunächst einmal aufwändig. Doch optimierte Produktionsabläufe sind der Garant für niedrige Fehlerquoten und damit für den langfristigen Unternehmenserfolg.

Moderne Analysetools bringen Daten ans Licht, die den Erfolg in Zahlen sichtbar machen. Prozesskennzahlen wie Durchlaufzeit, Fehlerquote und Produktivität zeigen beispielsweise auf, welche Kosten anfallen und wo diese sich reduzieren lassen. Gleiches gilt fürs Zeitmanagement und den Personalaufwand.

Sie wollen mehr über effizientes Qualitäts-management erfahren?

Dann beraten wir Sie gerne.

Jetzt anfragenTotal Productive Maintenance (TPM)

Total Productive Maintenance (TPM) ist ein weiterer, ganzheitlicher Ansatz zur Verbesserung der Qualität und Effizienz, hauptsächlich genutzt im Bereich der Produktion, etwa von Anlagen- und Maschinenbau. TPM zielt darauf ab, die Verbesserung der Produktionswerkzeuge durch eine stärkere Beteiligung der Betreiber zu erreichen. Ziel ist es, Verluste und Verschwendung zu minimieren, möglichst keine Defekte zu erleben und die Ausfallzeiten der Maschinen so gering wie möglich zu halten. Ursprünglich als Methode zur Instandhaltung des Maschinenparks entwickelt, ist TPM heute ein Konzept, das sich auf das gesamte Unternehmen und dessen Qualitätsmanagement bezieht.

Die Implementierung von TPM umfasst eine Kombination aus präventiver und zustandsorientierter Instandhaltung sowie kontinuierlichen Anlagenverbesserungen gemäß einer fünfstufigen Vorgehensweise. TPM trägt zur Reduktion von Ausschuss, Senkung von Instandhaltungskosten, Steigerung der Produktivität und Verbesserung der Sicherheitsstandards sowie der Mitarbeitermotivation bei.

Mitarbeiterbeteiligung und Schulungen

Auch in Zeiten von Industrie 4.0 und Big Data hängt der Unternehmenserfolg noch von den einzelnen Teammitgliedern ab. Sie spielen weiter eine entscheidende Rolle im Qualitätsmanagement. Unternehmen setzen hier beispielsweise auf Beteiligungsprogramme, die den Mitarbeitern klare Ziele vorgeben und auf transparente Art kommunizieren. Das erhöht nachweislich die Mitarbeiterzufriedenheit – was nicht nur dem Erfolg der Produktion hilft, sondern auch das Unternehmen als Arbeitgeber attraktiv macht. Passende Schulungen und generell die Unterstützung für Mitarbeiter mittels Beteiligungsprogrammen führen zu einer höheren Zufriedenheit im Job, was Jobwechsel verhindert und möglicherweise auch gesuchte neue Fachkräfte anlockt.

Kommunikation und Zusammenarbeit

Der Mensch ist ein soziales und kommunizierendes Wesen. Das gilt auch im Arbeitsleben: Wer die Fehlerquote verringern will, der muss kommunizieren. Eine offene und kollegiale Kommunikationskultur trägt maßgeblich dazu bei, dass Mitarbeiter Fehler und Probleme ohne Angst vor Konsequenzen melden. Auf diese Weise werden Fehler scDer Mensch ist ein soziales und kommunizierendes Wesen. Das gilt auch im Arbeitsleben: Wer die Fehlerquote verringern will, der muss kommunizieren. Eine offene und kollegiale Kommunikationskultur trägt maßgeblich dazu bei, dass Mitarbeiter Fehler und Probleme ohne Angst vor Konsequenzen melden. Auf diese Weise werden Fehler schneller entdeckt, was die Grundvoraussetzung dafür ist, dass sie behoben werden können.

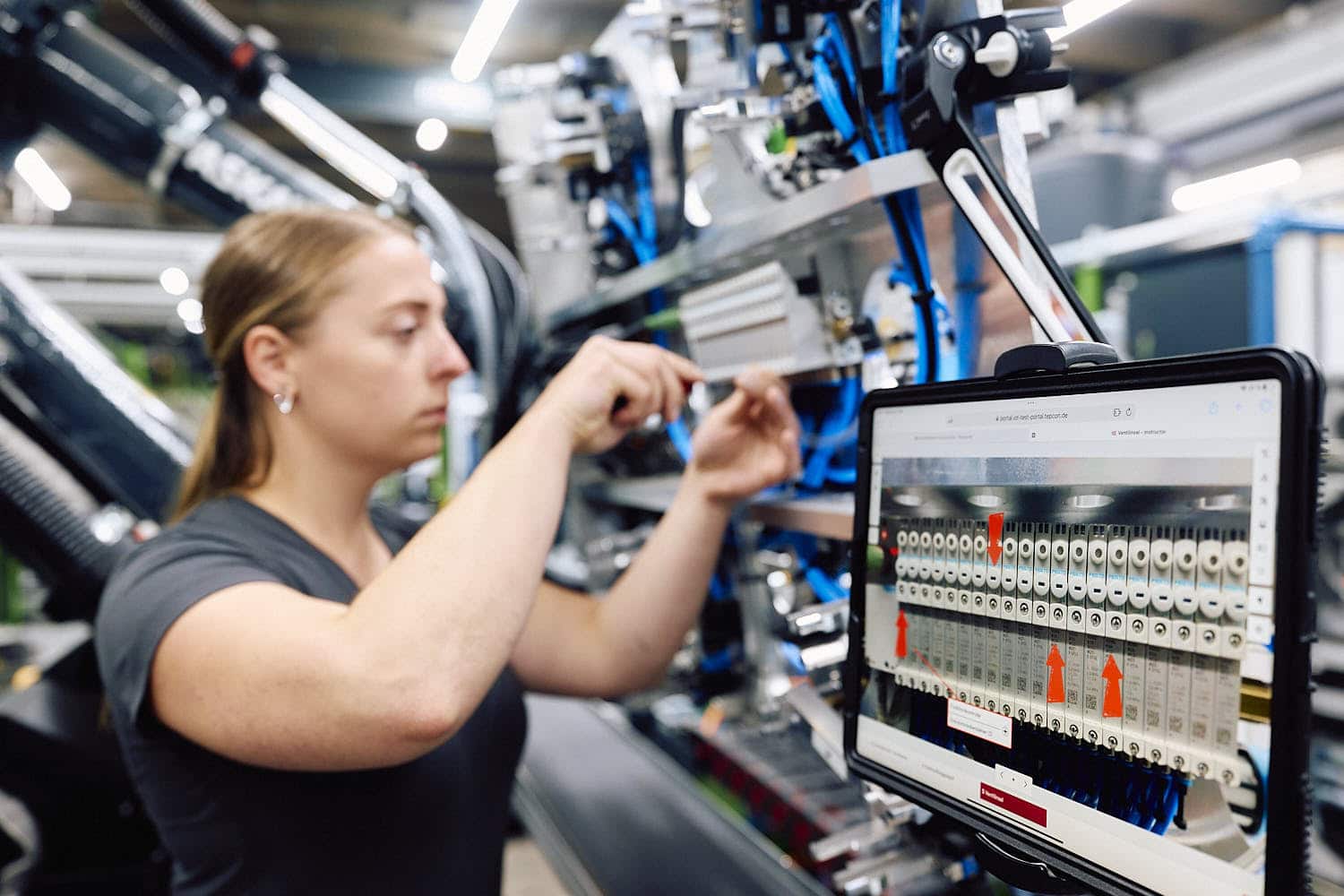

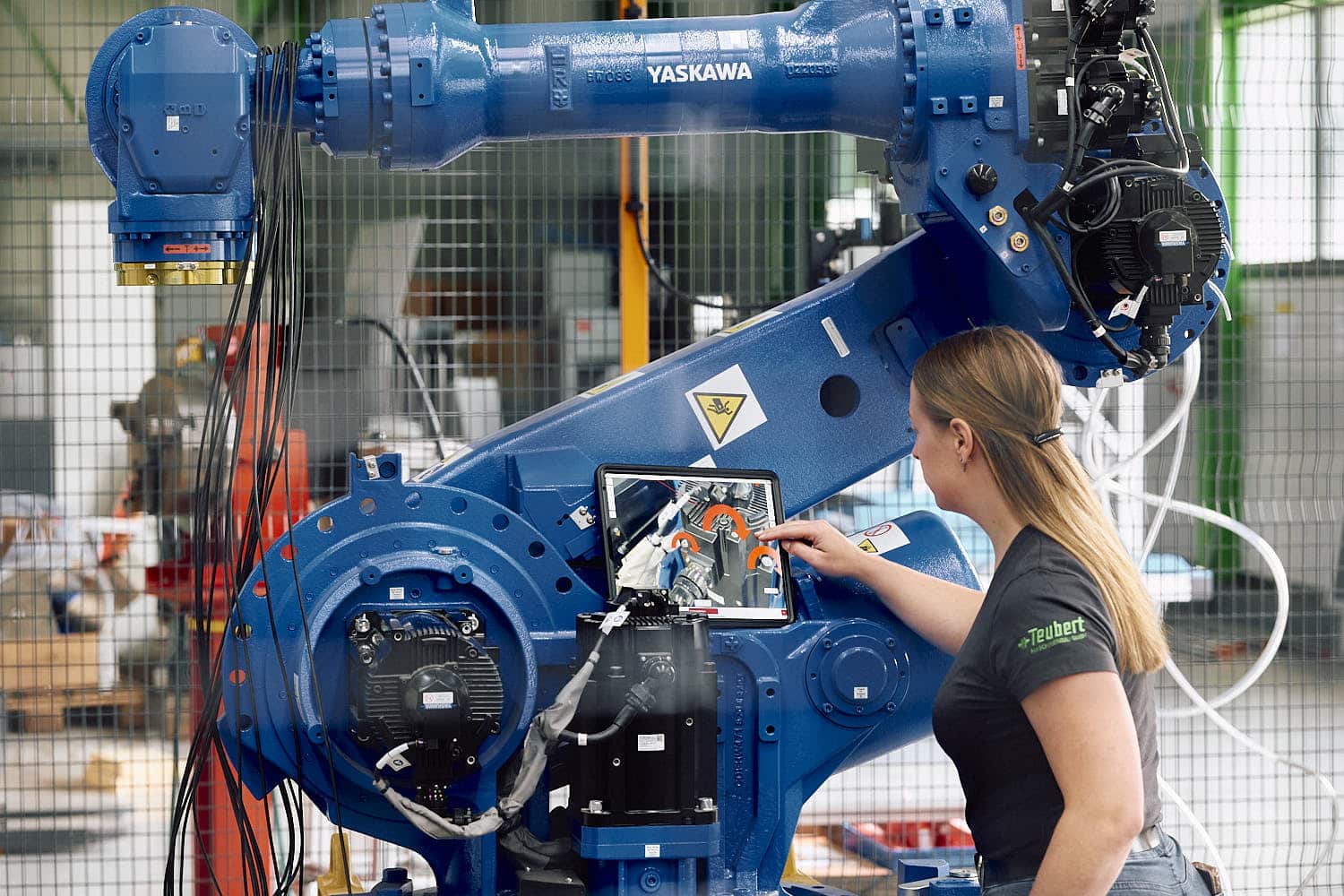

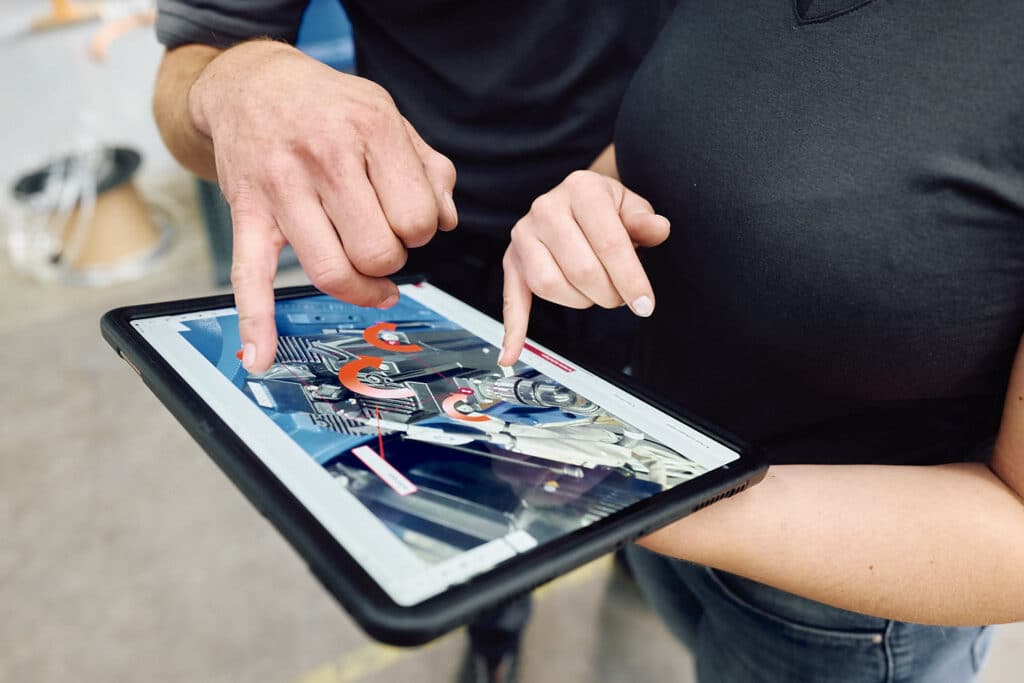

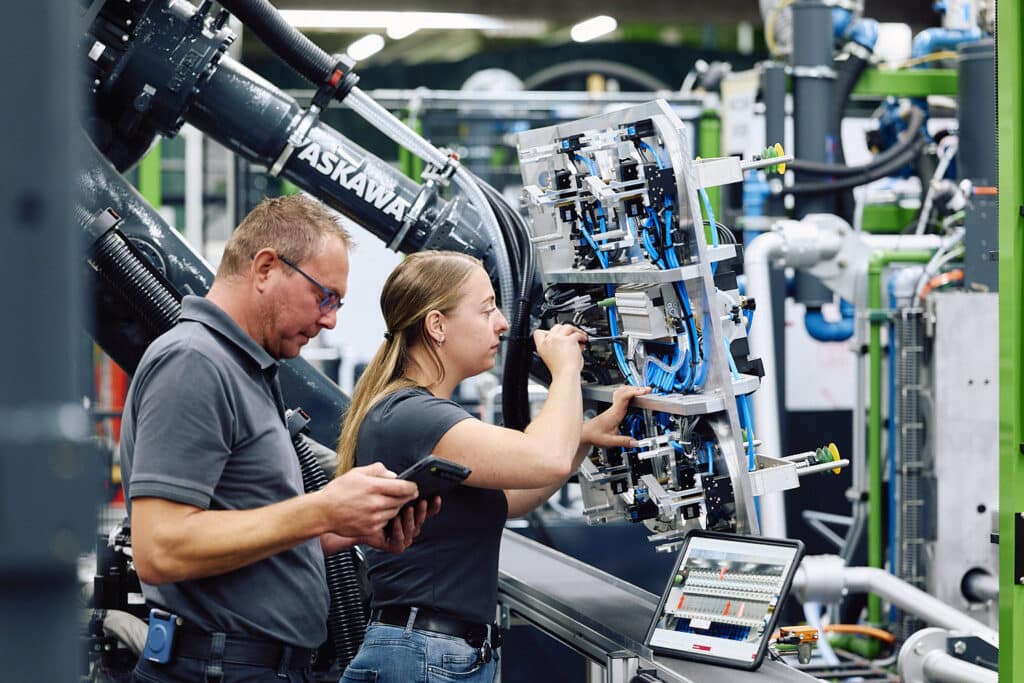

Für diesen Bereich des Qualitätsmanagements gibt es Kollaborationstools. In Echtzeit läuft die Kommunikation zwischen allen betroffenen Mitarbeitern, ob vor Ort, beim Kunden oder im Homeoffice. So lassen sich Informationen in Sekundenschnelle teilen – das beschleunigt auch die Fehlererkennung und Problemlösung vor Ort. Diese Situation ist ein Paradebeispiel dafür, wie der tepcon instructor zur Lösung spontan auftretender Probleme beiträgt: Wo früher noch die geschulte Fachkraft herbeigeholt wurde, reicht heute oft die digitale Arbeitsanweisung, per Tablet oder Handy in Sekundenschnelle abgelesen, um ein Problem zu lösen.

Darüber hinaus helfen Schulungen und Unterstützungsangebote, die für die Beteiligten spezifischer Arbeitsabläufe erstellt werden. Sie verbessern nicht nur die Kommunikationsfähigkeiten, sondern fördern auch die Zusammenarbeit und tragen so zu einer effektiveren Fehlerbehebung bei.

Schulungsprogramme und kontinuierliche Weiterbildung

Die Welt der Industrie ist zunehmend digital. Ob Dienstleistung oder industriell gefertigtes Produkt: Unternehmen arbeiten mit Big Data, mit immer stärker maschinell unterstützten Abläufen und immer ausgefeilteren Technologien.

Hier muss das Team, die Menschen, die die Maschinen bedienen, Schritt halten. Schulungen und eine kontinuierliche Weiterbildung sind darum wichtig für die verbesserte Fehlererkennung und Problemlösung. Neue Tools und Techniken erfordern das nötige Wissen, damit sie maximal effizient genutzt werden. Das setzt voraus, dass sich die Nutzer mit dauerhaftem Lernen und Üben auf dem Laufenden halten.

Dafür gibt es verschiedene Programme und Ansätze:

- Schulungen direkt am Arbeitsplatz

- formalen Unterricht im Seminarraum

- E-Learning-Angebote

- Förderung von selbstgesteuertem Lernen

Regelmäßige Schulungen und Sensibilisierungsprogramme machen für das Team deutlich, wie wichtig die Fehlererkennung ist. Sie regen dazu an, den Blick für Abweichungen zu schulen und diese zu melden, damit sie behoben werden können.

Fehleranalyse und -bewertung

Ist der Fehler einmal entdeckt, geht es an den nächsten Schritt: Analyse und Bewertung.

Wo Fehler auftreten, müssen sie - auch gemäß den Vorgaben der ISO 9000, analysiert werden, damit sie nicht erneut auftreten können. Eine dauerhafte Qualitätssteigerung ohne systematische Fehleranalyse ist nicht möglich.

In der Fehlerklassifizierung werden Fehler, wie der Name schon sagt, in verschiedene Klassen eingeteilt. So zeigt sich, welche Fehler Priorität haben, welche die höchste Dringlichkeit haben, was eventuell später behoben werden kann.

Je nachdem, welche Methode Sie verwenden, werden Fehler unterschiedlich kategorisiert. Außerdem werden Fehler gewichtet: Wie hoch ist der wirtschaftliche Aufwand für die Behebung des Fehlers?

Die Klassifizierung schafft damit Klarheit: Wo werden Ressourcen schon effizient eingesetzt und wie ordnen wir nötige Verbesserungsmaßnahmen nach Dringlichkeit auf der Prioritätenliste.

Fehlerkategorisierung

Der nächste Schritt folgt in Form der Fehlerkategorisierung. Jetzt werden entdeckte Fehler beispielsweise in die Kategorie A oder B einsortiert. Kategorie A enthält Fehler, die durch fehlende, fehlerhafte oder nicht bekannte Kundenanforderungen entstehen. In Kategorie B finden sich Fehler, die durch die fehlerhafte Umsetzung von Kundenanforderungen entstehen, zum Beispiel ein Softwarefehler in einem digitalen Produkt.

Bewertet werden Fehler mit der sogenannten Kundenrelevanzzahl: Sie bewertet die Fehler nach ihrer Bedeutung für den Kunden. Mit Hilfe dieser Kennzahl lässt sich dann eine Liste der Prioritäten erstellen, nach der Fehler abgearbeitet werden.

Sie wollen mehr über effizientes Qualitäts-management erfahren?

Dann beraten wir Sie gerne.

Jetzt anfragenMethoden und Tools zur Fehlerursachenanalyse

Fehler zu entdecken und zu beheben, ist eine Seite. Die andere, ebenfalls wichtige, ist die Ursachenforschung. Die Analyse von Fehlerursachen trägt ebenfalls zur Verbesserung der Qualität bei, denn wenn Sie Ursachen identifizieren, können Sie sie auch beseitigen.

Zur Fehlerursachenanalyse kennt das Qualitätsmanagement eine Reihe von Werkzeugen. Sie unterstützen die Suche nach Ursachen mit strukturierten Problemlösungsprozessen, also einem klaren Vorgehen Schritt für Schritt, und helfen so, Fehler konkret zu erfassen.

Ein Beispiel ist das sogenannte Ishikawa-Diagramm, ein anderes die 8D-Methode. Dies sind zwei Techniken der Fehlerursachenanalyse, die bei der systematischen Untersuchung von Qualitätsmängeln Anwendung finden. Diese Methoden ermöglichen es Unternehmen, die Ursprünge von Fehlern zu identifizieren und geeignete Maßnahmen zur Behebung dieser Fehler zu ergreifen.

Monitoring und Kontrolle

Vertrauen ist gut, Kontrolle ist besser. Der alte Spruch enthält durchaus einen wahren Kern, nämlich dann, wenn es um die Überwachung und Kontrolle von Prozessen in der Produktion geht. Wer Fehler frühzeitig erkennen und korrigieren will, bevor sie richtig Geld kosten, der muss Prozesse überwachen und fortlaufend kontrollieren.

Im Qualitätsmanagement gehört zum Bereich Monitoring auch die Überwachung der gesammelten Daten: So müssen die auf Richtigkeit und Vollständigkeit geprüft werden.

Statistische Prozessregelung (SPC)

In jeder Fertigung gibt es viele verschiedene Einflussfkatoren, die zu Fehlern im Ablauf führen könnten. Die Methode der statistischen Prozessregelung, kurz SPC genannt, hilft mit konstanter Überwachung und Kontrolle, solche Fehler zu vermeiden. SPC nutzt Messungen von Qualitätsmerkmalen und den Einsatz von Kontrolldiagrammen, um Trends frühzeitig zu erkennen und rechtzeitig eingreifen zu können. Die gesammelten Daten werden statistisch ausgewertet und zeigen so früh auf, wenn sich bestimmte Parameter verändern und ein Eingreifen in die Produktion nötig wird.

So können Unternehmen Fehler frühzeitig erkennen und korrigieren, bevor sie zu ernsthaften Problemen führen.

Key Performance Indicators (KPIs)

- Fehlerquote: um die Anzahl der Fehler im Produktionsprozess zu überwachen

- Kundenzufriedenheit: um die Erfüllung der Kundenanforderungen und die Qualität der Leistung zu beurteilen

- Durchlaufzeit: um die Effizienz von Produktionsprozessen zu messen und Verbesserungspotenziale zu identifizieren.

Fehler reduzieren mit dem tepcon instructor: eine Erfolgsgeschichte

Es gibt zahlreiche Beispiele für Unternehmen, die durch die Implementierung effektiver Qualitätsmanagementpraktiken erhebliche Verbesserungen in ihren Prozessen erzielt haben.

Gehen wir ins Detail und schauen uns eine konkrete Option zur Fehlervermeidung und -Behebung an. Bestes und naheliegendes Beispiel ist der tepcon instructor, der vielen unserer Kunden bereits geholfen hat. Der Kundennutzen dieser „digitalen Fachkraft“ ist enorm – nicht selten gehen Kunden mit seiner Hilfe auf Fehlersuche. Mit diesen Vorteilen können Sie rechnen, wenn Sie den instructor für Ihre Unternehmensabläufe nutzen:

- Qualitätssteigerung

- Produktivitätssteigerung

- Sicherung von Know-how

- Transparenz von Prozessen

Sie wollen eine Erfolgsstory aus unserem Unternehmen hören? Hier kommt ein Beispiel: Die AP&S International GmbH, ein Hersteller von Sondermaschinen für die Mikrochip-Produktion, berichtet, sie konnte die Bauzeit für ein Produkt um mehr als 50 Prozent verkürzen und dadurch die Ausbringungsmenge mehr als verdoppeln. Wir integrierten dort Tablet-PCs und QR-Codes für den tepcon instructor. So hatten Mitarbeitende jederzeit und überall direkten Zugriff auf strukturierte und leicht verständliche Arbeitsanweisungen.

Für die vergleichsweise immense Effizienzsteigerung war ein geringer Schulungsaufwand nötig, denn die Software ist sehr anwenderfreundlich. Dieser Aspekt reduziert nicht nur die Einarbeitungszeit, sondern auch und vor allem die Fehlerquote, wenn im laufenden Betrieb Probleme auftreten. Auch mit Verzögerungen bei regulären Wartungsarbeiten ist weniger zu rechnen.

Lassen Sie sich von uns gerne erklären, wie der tepcon instructor auch in Ihrem Unternehmen Abläufe verbessern und Fehlerquoten reduzieren kann.

Kurz gefasst: mehr Qualitätsmanagement für weniger Fehler

Die Fehlerquote im täglichen Ablauf gering zu halten, ist ein Prozess. Das Qualitätsmanagement spielt eine entscheidende Rolle bei der Verbesserung der Produkt- oder Dienstleistungsqualität und der Steigerung der Kundenzufriedenheit, egal, in welcher Branche unsere Kunden tätig sind.

Zum Qualitätsmanagement gehören verschiedene Teilaspekte:

- Implementierung von Qualitätsstandards und -normen

- Verwendung von präventiven Maßnahmen zur Fehlervermeidung

- Prozessoptimierung und Effizienzsteigerung

- Beteiligung und Schulung der Mitarbeiter

- Fehleranalyse und -bewertung sowie Überwachung und Kontrolle von Prozessen

Die Bearbeitung all dieser Bereiche wirkt zunächst aufwändig, zahlt sich aber auf Dauer aus. Ein konsequent weiterentwickeltes Qualitätsmanagement, abgestimmt auf die individuellen Anforderungen Ihres Betriebes, wird konkret dazu führen, die Fehlerquote in der Prozesskette zu reduzieren und diese Quote auch langfristig niedrig zu halten.

Digitale Anleitung für eine kleinere Fehlerquote

Mit unseren digitalen Anleitungen unterstützen wir Ihr Qualitätsmanagement aktiv. Sowohl in der Fehlervermeidung als auch in der Bearbeitung aufgetretener Fehler: Der instructor gibt sichere Informationen und Handlungsschritte vor, schafft durch die klaren Anweisungen Vertrauen und damit Sicherheit in der Umsetzung. Ihr Team bekommt wertvolle Unterstützung sowohl in der täglichen Arbeit als auch bei Fehlern, die unvermittelt auftreten – auch hier lässt sich der instructor als Lösung mit passenden Anweisungen zur Fehlerbehebung präventiv implementieren.

Sprechen Sie uns an, und sichern Sie sich Ihre kostenlose Erstberatung – wir sind jederzeit für Sie da!