Inhaltsübersicht

- 1 Verkürzung der Durchlaufzeit

- 1.1 Definition Durchlaufzeiten – Warum sie für Ihr Unternehmen entscheidend sind

- 1.2 Durchlaufzeit, Lieferzeit, Prozesszeit

- 1.3 Herausforderungen und Risiken bei der Durchlaufzeit-Reduzierung in der Produktionsplanung

- 1.4 Reduzierung der Durchlaufzeit: Maßnahmen und Möglichkeiten für Hersteller

- 1.5 Weniger Durchlaufzeit, mehr Erfolg: mit digitalen Tools die Produktion optimieren

- 1.6 FAQ Durchlaufzeiten

Verkürzung der Durchlaufzeit

Die Anforderungen an Industriebetriebe sind allgemein hoch, komplexe Prozesse in der Supply Chain sind in Zeiten weltweiten Handels normal.

Sie bieten aber auch Optionen: Verbesserungspotenzial in jedem einzelnen Abschnitt der Lieferkette. Ein Blick auf die Durchlaufzeiten lohnt: Welche Hindernisse gibt es hier, wie lässt sich die Durchlaufzeit in der eigenen Produktion und drumherum verkürzen? Just in Time Produktion ist fast schon Standard – aber nur machbar mit einer geeigneten Strategie.

Definition Durchlaufzeiten – Warum sie für Ihr Unternehmen entscheidend sind

Die Durchlaufzeit ist ein zentraler Begriff in der Produktionsplanung und beschreibt die Zeitspanne, die ein Produkt von der Bestellung bis zur Fertigstellung durchläuft. Genauer gesagt: Sie umfasst alle Prozesse und Vorgänge, die nötig sind, um ein Stück in der Fertigung herzustellen – von der Materialbereitstellung über die Bearbeitung bis zur Auslieferung.

Wenn Sie eine Optimierung Ihrer Produktion anstreben, ist eine präzise Definition und das Verständnis dafür, was die Durchlaufzeit umfasst, Grundlage für eine erfolgreiche Umsetzung dieses Plans.

Durchlaufzeit, Lieferzeit, Prozesszeit

Häufig wird die Durchlaufzeit mit ähnlichen Begriffen verwechselt. Die Lieferzeit zum Beispiel beschreibt den Zeitraum von der Bestellung bis zur Lieferung beim Kunden, während die Prozesszeit nur die aktive Bearbeitungszeit eines Auftrags innerhalb eines Arbeitsschrittes meint.

Die Durchlaufzeit hingegen beinhaltet auch Wartezeiten, Transportzeiten, Lagerung und eventuelle Störungen oder Verzögerungen.

Zur Durchlaufzeit gehören also alle Aktivitäten entlang der Supply Chain, die ein Produkt durchläuft: Planung, Materialbereitstellung, Bearbeitung, Prüfung, Lagerung, innerbetriebliche Transportwege und Auslieferung. Ziel einer effektiven Strategie zur Produktionsdurchlaufzeit ist die Verkürzung dieser Zeitspanne durch gezielte Prozessoptimierung und verbesserte Auftragsabwicklung.

Durchlaufzeit reduzieren: Vorteile geeigneter Maßnahmen

Eine reduzierte Durchlaufzeit bietet viele Vorteile: Sie steigern Ihre Produktivität, nutzen Ihre Maschinen flexibler, senken Kosten und erhöhen die Termintreue – ein klarer Wettbewerbsvorteil. Ihre Kunden profitieren von kürzeren Lieferzeiten und zuverlässiger Auftragsabwicklung, was Vertrauen schafft und langfristige Geschäftsbeziehungen fördert.

Zudem sinken Fehlmengen, Produktionsausschuss und unnötige Bestände, was nicht nur Geld spart, sondern auch Ressourcen schont – ein Beitrag zu mehr Nachhaltigkeit entlang der gesamten Lieferkette.

Moderne Softwarelösungen helfen Ihrem Unternehmen, diese Ziele zu erreichen. Sie bieten Transparenz über laufende Aufträge, erkennen Störungen frühzeitig und ermöglichen eine datenbasierte, agile Produktionsplanung. Durch intelligente Analysen lassen sich Engpässe identifizieren, Verschwendung minimieren und Ihre Fähigkeit zur schnellen Umsetzung neuer Kundenanforderungen erhöhen.

So kann zum Beispiel in einem produzierenden Unternehmen durch digitale Unterstützung die Produktionsdurchlaufzeit um 25 % verkürzt werden – mit messbaren Effekten bei Kosten, Kundenzufriedenheit und der Effizienz der Fertigung.

Die Taktfertigung zu reduzieren, kann ein Teil der optimierten Produktionsplanung sein. Durch den Einsatz digitaler, strukturierter Anleitungen und dem mobilen Zugriff auf relevante Dokumente konnte beispielsweise bei einem unserer Kunden die Bauzeit um über 50 % reduziert und eine Verdopplung der Ausbringungsmenge und Qualitätssteigerungen erreicht werden – schauen Sie hier einmal in den Anwenderbericht!

Nutzen Sie die Chancen der verkürzten Produktionsdurchlaufzeit als strategisches Instrument – für eine schlankere Produktion, optimierte Prozesse und nachhaltiges Wachstum.

Wie der tepcon “instructor” unterschiedlichste Prozesse der Produktion effizienter gestaltet, erfahren Sie auch gerne direkt im persönlichen Beratungsgespräch: Wir sind für Sie da.

Herausforderungen und Risiken bei der Durchlaufzeit-Reduzierung in der Produktionsplanung

So klar die Vorteile sind – etwa geringere Kosten, bessere Auftragsabwicklung und höhere Wertschöpfung –, so vielfältig sind auch die Herausforderungen, die möglicherweise auftreten.

Vor allem in einer zunehmend komplexen Supply Chain sind zahlreiche Einflussfaktoren zu beachten. Eine zentrale Ursache für lange Durchlaufzeiten sind hohe Wartezeiten innerhalb der Fertigung – etwa weil Materialien fehlen, Maschinen ungeplant stillstehen oder Prozesse nicht reibungslos ineinandergreifen. Auch eine unklare Planung, mangelnde Transparenz über Aufträge und schlecht koordinierte Arbeitsschritte wirken sich negativ auf die Produktionsdurchlaufzeit aus.

Hier führen nicht selten unklare Arbeitsanweisungen, fehlende Informationen über Arbeitsgänge oder unspezifische Aufträge innerhalb einzelner Produktionsschritte dazu, dass Zeit verlorengeht.

Verringerung der Durchlaufzeit in der Praxis

Ein typisches Praxisbeispiel: In einem Unternehmen ist die Bearbeitungszeit eines Stücks zwar kurz, aber aufgrund häufiger Unterbrechungen und langer Wege zwischen den Stationen summiert sich die gesamte Zeitspanne erheblich. Hinzu kommen Planungsengpässe, etwa durch eine nicht ausreichend abgestimmte Produktionsplanung oder fehlende Standards in der Maschinenwartung.

Kommt noch wechselndes Personal dazu, das etwa für einen einzelnen Produktionsschritt zuständig ist und nicht über spezifische, aktuelle Arbeitsanweisungen verfügt, trägt dies sicherlich nicht zur Verringerung der benötigten Zeit bei.

Auch die Lieferkette selbst kann zu einem kritischen Faktor werden. Lange Transportwege, fehlende Lieferzuverlässigkeit oder ungenügend abgestimmte Abläufe zwischen Zulieferern und der eigenen Fertigung erschweren die Optimierung. In der Folge entstehen unnötige Bestände im Lager, Verschwendung von Ressourcen und steigende Kosten.

Eine erfolgreiche Strategie zur verkürzten Produktionsdurchlaufzeit erfordert deshalb eine ganzheitliche Sicht auf die Prozesse – von der Bestellung über die Produktion der Produkte bis zur Auslieferung.

Dabei kommt es auf die Fähigkeit des Unternehmens an, auch bei Störungen flexibel zu reagieren und die eigenen Abläufe konsequent zu analysieren und zu verbessern.

Wichtig ist zudem die klare Definition von Verantwortlichkeiten: Unklare Aufgaben führen nicht nur zu Verzögerungen, sondern auch zu Unsicherheiten bei Mitarbeitenden. Wer hier durch gezielte Maßnahmen Transparenz schafft, stärkt nicht nur die Effizienz, sondern auch das Vertrauen in die interne Organisation.

Die Verkürzung der Produktionsdurchlaufzeit ist somit kein Selbstläufer, sondern ein langfristiges Projekt. Sie verlangt eine durchdachte Strategie, kontinuierliche Verbesserungen und die Bereitschaft zur Veränderung – doch sie zahlt sich aus: in Form verbesserter Produktivität, stabiler Prozesse und zufriedener Kunden.

Reduzierung der Durchlaufzeit: Maßnahmen und Möglichkeiten für Hersteller

In der Industrie gewinnt die Verringerung der Durchlaufzeit immer mehr an Bedeutung.

Wer Produkte schnell, zuverlässig und effizient liefern kann, stärkt seine Marktposition und erhöht die Zufriedenheit der Kunden.

Die Durchlaufzeit ist eine zentrale Kennzahl, wenn es um die Effizienz von Produktionsprozessen geht – sie gibt Auskunft über diese Effizienz aller Schritte von der Bestellung bis zur Auslieferung.

Für Hersteller, die eine Produktionssteigerung anstreben und Kosten senken möchten, ist eine kurze Gesamtdurchlaufzeit ein entscheidendes Ziel.

Doch wie lässt sich dieses Ziel erreichen? Die Antwort: durch eine Kombination aus organisatorischer, technischer und strategischer Optimierung.

Kurze Wege innerhalb der Supply Chain sparen nicht nur Zeit, sondern auch Geld. Wenn Rohstoffe oder Bauteile für Ihre Produkte schnell verfügbar sind, reduzieren sich Wartezeiten erheblich. Die Integration ortsnaher Partner optimiert die Lieferkette und sorgt für mehr Flexibilität – besonders bei kurzfristigen Änderungen im Kundenauftrag.

Oft beginnt die Optimierung bereits mit baulichen Maßnahmen in der Produktionshalle: gut platzierte Maschinen, klare Laufwege, durchdachte Reihenfolgeplanung. So lassen sich unnötige Transporte, Lagerungen oder Umlagerungen vermeiden. Auch die gezielte Verkleinerung (oder Erhöhung) der Produktionslosgröße kann mitunter helfen, den Produktionsprozess flexibler und schneller zu gestalten.

Ein strukturierter Ablauf beginnt mit klaren Rollen, Zuständigkeiten und verständlichen Arbeitsanweisungen. Diese sorgen nicht nur für reibungslose Abläufe, sondern vermeiden Fehler, reduzieren Verschwendung und sparen Zeit. Auch die visuelle Aufbereitung von Arbeitsplänen verbessert die Transparenz im Produktionsprozess.

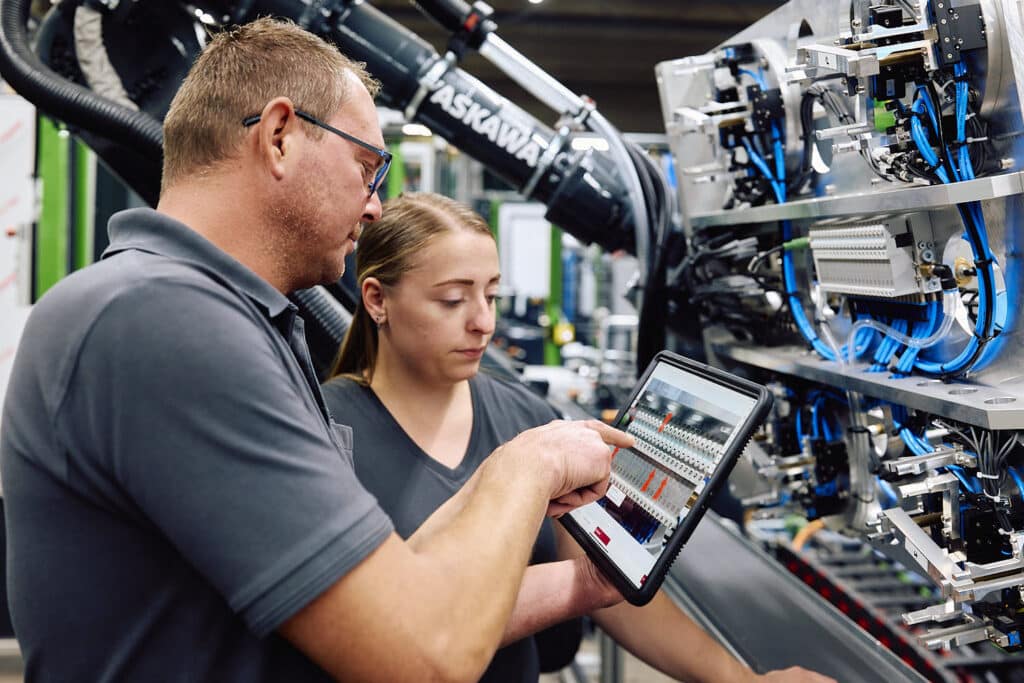

Moderne Technologien wie Robotik, digitale Produktionssteuerung oder intelligente Sensorik bieten große Chancen zur Erhöhung der Effizienz. Durch Automatisierung können Teilprozesse unabhängig von der Verfügbarkeit menschlicher Arbeitskräfte ablaufen – zuverlässig und fehlerfrei. Zusätzlich lassen sich durch den Einsatz moderner Maschinen sowohl Geschwindigkeit als auch Qualität der Produktion verbessern.

Ein digital überwachter Produktionsprozess zeigt Störungen frühzeitig auf. Intelligente Softwarelösungen bieten Warnsysteme und Echtzeitdaten zur Leistungsfähigkeit von Maschinen. So können Hersteller früh reagieren, bevor Produktionsverzögerungen entstehen – ein wichtiger Aspekt für die Stabilität der gesamten Wertschöpfungskette.

Nicht jeder Vorgang muss im eigenen Haus erfolgen. Die Auslagerung bestimmter Abläufe – z. B. spezielle Nachbearbeitungen – kann die Gesamtdurchlaufzeit deutlich verkürzen. Besonders sinnvoll ist dies, wenn externe Dienstleister schneller oder spezialisierter arbeiten können.

Das Just-in-Time-Prinzip ist ein Klassiker der Produktionsoptimierung. Es basiert auf dem Gedanken, nur das zu produzieren oder zu liefern, was tatsächlich benötigt wird – und zwar in der richtigen Reihenfolge und zum richtigen Zeitpunkt.

Just in time reduziert Lagerkosten, minimiert Verschwendung und verbessert die Prozesssynchronisation in der gesamten Supply Chain. Voraussetzung für JIT ist eine präzise Planung, enge Abstimmung mit Lieferanten und eine stabile Lieferkette. Das Prinzip stammt ursprünglich aus der japanischen Automobilindustrie, insbesondere von Toyota.

Kleinere Lose sorgen für kürzere Fertigungszeiten und ermöglichen eine schnelle Reaktion auf wechselnde Anforderungen. Die sogenannte Losteilung erlaubt es, bereits begonnene Aufträge zu unterbrechen und dringlichere Aufträge vorzuziehen – eine wichtige Fähigkeit in dynamischen Märkten. Gleichzeitig trägt sie zur Verkleinerung der Produktionslosgröße bei, was den Ressourceneinsatz effizienter macht.

Weniger Durchlaufzeit, mehr Erfolg: mit digitalen Tools die Produktion optimieren

Die Reduzierung der Durchlaufzeit erfordert mehr als nur punktuelle Maßnahmen. Sie ist eine umfassende Strategie, die alle Ebenen der Produktion, der Planung und der Zusammenarbeit innerhalb der Supply Chain betrifft.

Eine durchdachte Kombination aus Automatisierung, klarer Strukturierung der Prozesse, flexibler Gestaltung von Produktionslosgrößen und der Einführung der just in time Methode können Unternehmen nicht nur ihre Produktivität steigern, sondern auch nachhaltig ihre Wertschöpfungskette verbessern.

Der tepcon “instructor” erweitert hier die Möglichkeiten mit schnell erstellbaren Arbeitsanweisungen, Prüfprotokollen, mit Video- und 3D-Anweisungen und ausführlicher Dokumentation. Auf mehreren Ebenen können somit Verbesserungen zur Verringerung der Durchlaufzeit beitragen: ganz unkompliziert, mit geringem Personalaufwand und remote jederzeit auf jedem Gerät.

Wer die Möglichkeiten zur Verkürzung der Durchlaufzeit systematisch nutzt, schafft einen messbaren Mehrwert – für das eigene Unternehmen und für die Kunden gleichermaßen.

Wir sind Ihr Partner für innovative Digitalisierungslösungen für Industrie & Dienstleistung.

Lassen Sie sich direkt umfassend beraten, wie Sie die Optimierung Ihrer Produktion mit dem tepcon “instructor” angehen.