Inhaltsübersicht

- 1 Der Produktionsprozess (Fertigungsprozess)

- 2 Jetzt Einsparpotenzial berechnen!

- 2.1 Optimierung von Fertigungsverfahren: die Basis für besseren Output

- 2.2 Keine Verbesserung ohne Herausforderung: Risiken beim Optimieren der Fertigungsprozesse

- 2.3 Auf dem Weg zum optimalen Fertigungsprozess: die einzelnen Schritte von der ersten Analyse bis zum individuellen Fertigungsprozess

- 2.4 Digitale Unterstützung als strategischer Vorteil im Produktionsprozess

- 3 Jetzt Einsparpotenzial berechnen!

Der Produktionsprozess (Fertigungsprozess)

Wissen rund um Fertigungsverfahren und deren Optimierung

Er ist das Herzstück eines jeden Unternehmens, das physische Produkte herstellt: Der Produktionsprozess bestimmt in der modernen Industrie die Wirtschaftlichkeit, die Wettbewerbsfähigkeit und letztlich den Erfolg eines Betriebs.

Gerade in Zeiten des digitalen Wandels und wachsender Anforderungen an Qualität der Produkte, an Geschwindigkeit und Flexibilität in der Fertigung wird eine tiefgehende Auseinandersetzung mit diesem Thema immer bedeutender. Als führende Kraft in Ihrem Unternehmen kennen Sie die Herausforderungen, die mit der Planung, Steuerung und Optimierung von Fertigungsprozessen einhergehen.

Wie sehen die Anforderungen an den Produktionsprozess in den Branchen aus, welche Begrifflichkeiten sind hier zu beachten, welche strategischen Schritte zur Optimierung Ihrer Produktion sind machbar und sinnvoll? Diesen und weiteren Fragen gehen wir im Folgenden einmal nach.

Dabei liegt der Fokus auf der Rolle digitaler Lösungen wie dem tepcon „instructor“, unserer Software für digitale Arbeitsanweisungen, die Unternehmen unterstützt, Schnittstellen zu schließen, Prozessabläufe zu verbessern und die Produktqualität zu sichern.

Wenn Sie schon ganz konkrete Fragen zu unserem Produkt haben – nehmen Sie direkt hier Kontakt mit unserem Kundenservice auf!

Definition: Fertigungsprozess, Herstellungs- und Produktionsprozesse

Im allgemeinen Sprachgebrauch werden die Begriffe Produktionsprozess, Fertigungsprozess und Herstellungsprozess oft synonym verwendet. Aus betriebswirtschaftlicher und technischer Sicht gibt es jedoch feine Unterschiede, die wir uns hier interessehalber einmal anschauen wollen.

Produktionsprozess

Der Produktionsprozess ist der übergeordnete Begriff. Er beschreibt die Gesamtheit aller Vorgänge zur Leistungserstellung, also zur Umwandlung von Rohstoffen, Hilfsstoffen und Betriebsstoffen in marktfähige Produkte. Der Produktionsprozess umfasst neben der eigentlichen Verarbeitung auch die Planung, Organisation und Kontrolle aller Aktivitäten.

Fertigungsprozess

Der Fertigungsprozess hingegen konzentriert sich auf die konkrete Umsetzung der Herstellung innerhalb des Produktionsprozesses. Hier steht die physische Verarbeitung von Materialien, Teilen und Komponenten im Vordergrund. Die Montage, das Fügen von Einzelteilen zu Baugruppen sowie die Bearbeitung durch Maschinen sind zentrale Elemente der Prozessfertigung.

Herstellungsprozess

Der Herstellungsprozess ist ein weiterer Teilbegriff, der sich oft mit dem Fertigungsprozess deckt, jedoch auch die chemische und biologische Umwandlung von Stoffen (z. B. in der Lebensmittel- oder Pharmaindustrie) einschließt. In der Praxis ist dieser Begriff besonders in der Prozessfertigung relevant.

Production und manufacturing

Interessant ist, dass in der angloamerikanischen Fachliteratur eine klare Unterscheidung zwischen „production“ und „manufacturing“ gemacht wird. Dabei gilt die Fertigung (manufacturing) als ein untergeordneter Teil der Produktion (production).

Auch einige deutschsprachige Fachveröffentlichungen folgen dieser Differenzierung. Dennoch ist die weit verbreitete Ansicht im deutschsprachigen Raum, dass beide Begriffe sowie ihre Zusammensetzungen wie „Fertigungsverfahren“ und „Produktionsverfahren“ weitgehend synonym verwendet werden können.

Es ist jedoch wichtig zu beachten, dass der Begriff „Fertigung“ nicht für alle Arten von Erzeugnissen geeignet ist und darum dort nicht verwendet wird. Besonders im Energiesektor – etwa bei der Gas- oder Stromerzeugung – spricht man von „Erzeugung“ oder „Herstellung“, nicht aber von Fertigung.

Viele Begriffe, ein Ziel

Die Wahl des Begriffs hängt somit stark von der Branche, dem verwendeten Verfahren und dem spezifischen Bereich der Produktion ab. Allen Fachbegriffen gemeinsam ist jedoch das Ziel: Die effiziente und qualitätsgesicherte Erstellung von Produkten, die den Bedürfnissen des Marktes gerecht werden.

Anforderungen an den Produktionsprozess in der modernen Industrie

Die Industriebranche steht heute vor vielfältigen Herausforderungen: Der Wettbewerbsdruck steigt, Innovationszyklen verkürzen sich, Kunden fordern eine immer höhere Individualisierung von Produkten. Hinzu kommen steigende Anforderungen an Nachhaltigkeit, Wirtschaftlichkeit und Ressourceneffizienz.

Unternehmen müssen daher nicht nur ihre Produktion beherrschen, sondern sie kontinuierlich hinterfragen und technisch wie organisatorisch anpassen.

Auch in den Details ihrer Prozesse: Klassische Papier-basierte Arbeitsanweisungen können hier nicht mehr mithalten. Sie sind unflexibel, fehleranfällig und erschweren die Kommunikation zwischen Mensch, Maschinen und digitalen Systemen.

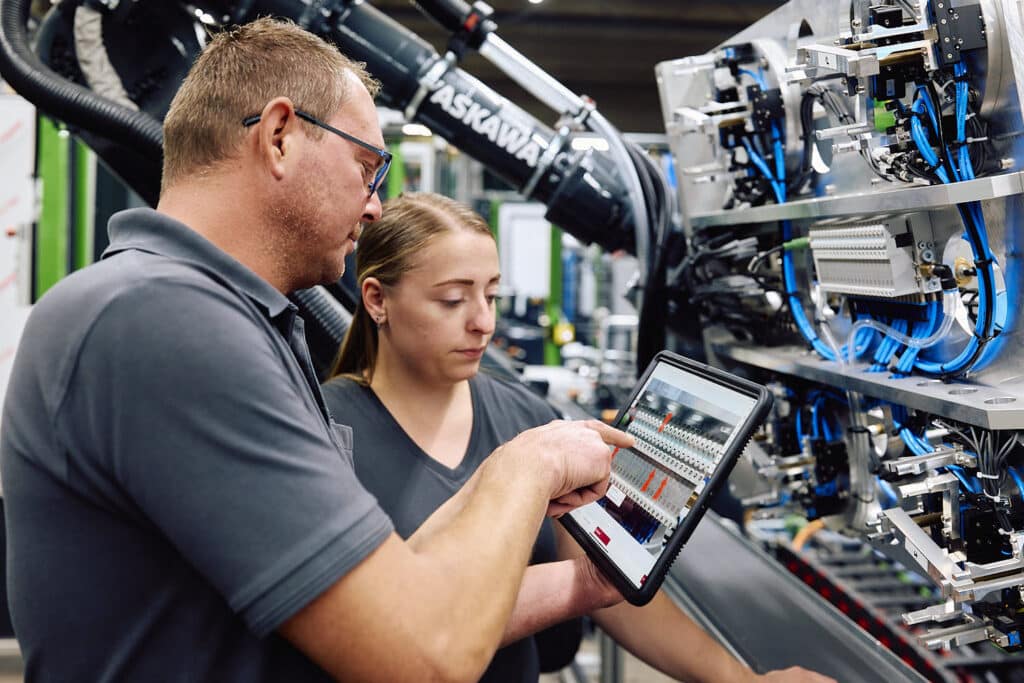

Digitale Werkzeuge wie der „instructor“ bieten längst entscheidende Vorteile: Sie erlauben eine strukturierte Dokumentation, eine transparente Darstellung der Prozesskette und die unmittelbare Anpassung an neue Anforderungen.

Zum Beispiel in der Montage von Elektronik, in komplexen Kombinationsprozessen oder bei der Herstellung sensibler Zwischenprodukte kann der tepcon „instructor“ helfen, Fehler zu vermeiden und die Qualität zu sichern.

Jetzt Einsparpotenzial berechnen!

Optimierung von Fertigungsverfahren: die Basis für besseren Output

Eine gezielte Optimierung Ihrer Fertigungsprozesse ist kein optionaler Luxus, sondern ein geschäftskritischer Erfolgsfaktor. Nur durch die ständige Verbesserung der Verfahren, der Abläufe und der Zusammenarbeit zwischen Mensch und Technik können Sie Ihre Produktqualität verbessern, Verschwendung vermeiden und Ihre Wertschöpfung steigern.

Dabei spielen datenbasierte Entscheidungen längst eine zentrale Rolle. Moderne Softwarelösungen ermöglichen die Analyse realer Prozessdaten, sie erkennen Engpässe und leiten aus den Daten konkrete Maßnahmen zur Prozessoptimierung ab.

Gerade in stark regulierten oder hochkomplexen Branchen, in denen Fehler erhebliche Auswirkungen haben können, wird die digitale Unterstützung zur unverzichtbaren Basis für zukunftssichere Produktionsprozesse.

Die Optimierung betrifft dabei nicht nur die technische Durchführung, sondern auch die Art der Zusammenarbeit, die Schulung von Fachkräften und die Standardisierung von Abläufen. Der „instructor“ unterstützt Sie dabei, diese Elemente zu verbinden und in ein integriertes System zu überführen.

Lassen Sie sich die Demo-Version des “instructors” zeigen: Auch für die Produktion in Ihrem Unternehmen gibt es Möglichkeiten der Entwicklung im Fertigungsprozess.

Keine Verbesserung ohne Herausforderung: Risiken beim Optimieren der Fertigungsprozesse

Trotz aller Potenziale ist die Optimierung von Fertigungsprozessen mit bestimmten Risiken und Herausforderungen verbunden.

Änderungen in der Prozesskette können bestehende Abläufe destabilisieren, wenn sie nicht sorgfältig geplant und begleitet werden. Auch die Einführung neuer Technologien oder digitaler Lösungen erfordert Schulungsaufwand und kann auf Widerstand im Team stoßen.

Besonders in Bereichen mit stark automatisierten Anlagen oder sensiblen Komponenten kann jede Anpassung ungewollte Auswirkungen auf die Produktqualität und die Wirtschaftlichkeit haben.

Zudem besteht das Risiko, dass durch unzureichend abgestimmte Schnittstellen zwischen Systemen oder fehlende Datenkonsistenz Prozesse nicht wie geplant funktionieren.

Erfolgreiche Prozessoptimierung erfordert daher ein fundiertes Verständnis aller beteiligten Verfahren, eine enge Einbindung aller Mitarbeitenden sowie eine strategisch geplante, schrittweise Umsetzung – stets mit Blick auf die langfristige Leistungserstellung und den nachhaltigen Output.

Auf dem Weg zum optimalen Fertigungsprozess: die einzelnen Schritte von der ersten Analyse bis zum individuellen Fertigungsprozess

Wie sieht der konkrete Weg zu einem optimierten Fertigungsprozess aus? Schauen wir uns die einzelnen Schritte einmal an, die nötig sind, um ein Fertigungsverfahren nachhaltig und langfristig zu verbessern.

Ein professionell geplanter und optimierter Fertigungsprozess beginnt mit einer ausführlichen Analyse des Ist-Zustands. Dabei werden Daten erhoben, Prozessabläufe dokumentiert und Schwachstellen identifiziert. Der Fokus liegt auf der Erfassung der verwendeten Materialien, der eingesetzten Maschinen, der Auslastung von Ressourcen sowie der Qualitätssicherung.

Im zweiten Schritt erfolgt die Definition der Zielsetzung: Was soll mit der Optimierung erreicht werden? Mögliche Ziele sind eine höhere Produktqualität, die Reduzierung von Ausschuss, eine schnellere Montage oder die Flexibilisierung der Produktion. Auf dieser Grundlage wird ein Plan zur Umstellung oder Anpassung des bestehenden Fertigungsprozesses erstellt.

In der anschließenden Umsetzungsphase wird der neue Prozess möglicherweise in Simulationen getestet, angepasst und schrittweise in den Regelbetrieb überführt. Die Verwendung digitaler Arbeitsanweisungen ist hier ein zentraler Hebel: Sie ermöglichen die einheitliche Kommunikation aller Schritte, vermeiden Missverständnisse und bieten Schnittstellen zu anderen IT-Systemen. Der „instructor“ unterstützt hierbei sowohl die technische Umsetzung als auch die Einbindung der Belegschaft.

Nach der Einführung folgt die Phase der kontinuierlichen Prozessoptimierung: Der neue Fertigungsprozess wird durch Echtzeitdaten überwacht, Abweichungen werden analysiert und Korrekturmaßnahmen eingeleitet. Ziel ist es, die Stärken des neuen Systems voll auszuschöpfen und langfristige Wettbewerbsvorteile zu sichern.

Digitale Unterstützung als strategischer Vorteil im Produktionsprozess

In einer Industrie, die sich immer schneller wandelt, ist der Produktionsprozess kein statischer Ablauf, sondern ein strategischer Wettbewerbsvorteil. Unternehmen, die ihre Fertigungsprozesse systematisch analysieren, verbessern und digital unterstützen, schaffen nicht nur effizientere Abläufe, sondern steigern die Produktqualität, senken Kosten und gewinnen Handlungsspielraum für Innovation.

Der tepcon „instructor“ hilft Ihnen dabei, die Komplexität Ihrer Produktion beherrschbar zu machen. Sie können die gesamte Belegschaft remote in die kontinuierliche Optimierung mit einbinden. Gegangene Schritte werden dokumentiert und sind jederzeit für alle, die sie benötigen, greifbar. Von der Montage mechanischer Komponenten über die Verarbeitung empfindlicher Elektronik bis zur Planung individueller Lösungen: Für unterschiedlichste Bereiche bietet der „instructor“ ein System, das mit Ihren Anforderungen wächst.

Ein weiterer entscheidender Vorteil des tepcon "instructor" liegt in seiner aktiven Unterstützung bei der Fehlererfassung und -behebung.

Durch die integrierte Wenn-Dann-Logik kann die Software im Rahmen digitaler Formulare gezielt Rückfragen stellen, sobald ein Fehler protokolliert wird. Je nach Eingabe werden automatisch zusätzliche Prüfschritte ein- oder ausgeblendet, sodass nur relevante Maßnahmen angezeigt werden. Das spart Zeit und reduziert die Komplexität für Ihre Mitarbeitenden erheblich.

Darüber hinaus ermöglicht das integrierte Ticketsystem eine lückenlose Erfassung von Fehlern, die automatische Benachrichtigung aller beteiligten Personen und eine systematische Nachverfolgung der vorgenommenen Änderungen. So werden nicht nur Ursachen erkannt, sondern auch die Wirksamkeit von Maßnahmen messbar gemacht – ein wichtiger Beitrag zur nachhaltigen Qualitätssicherung.

Nutzen Sie das Potenzial digitaler Arbeitsanweisungen, Dokumentationen und Werkerführungen als Basis für mehr Qualität, sichere Prozesse und eine wirtschaftliche Herstellung.

Wie Sie den “instructor” konkret in Ihrer Produktion etablieren? Das erklären wir Ihnen gerne – buchen Sie hier Ihr Info-Gespräch.

Jetzt Einsparpotenzial berechnen!

FAQ zum Produktions- und Fertigungsprozess

Unsere FAQ geben Ihnen einen umfassenden Überblick über die wichtigsten Begriffe, Zusammenhänge und Herausforderungen rund um die Optimierung Ihrer Fertigungs- und Produktionsprozesse. Wenn Sie Ihre Produktion zukunftssicher gestalten möchten, ist ein durchdachtes Konzept – gestützt durch den tepcon „instructor“ – der Schlüssel zum Erfolg.

Der Fertigungsprozess ist ein zentraler Teil des gesamten Produktionsablaufs und beschreibt die konkrete Umsetzung der Herstellung physischer Produkte. Er umfasst alle Verfahren, mit denen Roh-, Hilfs- und Betriebsstoffe in marktfähige Güter umgewandelt werden. Das Ziel: ein fertiges Produkt in definierter Qualität, effizient und wirtschaftlich produziert.

Typische Stationen eines Fertigungsprozesses sind die Vorbereitung und Bereitstellung von Materialien, die Bearbeitung durch Maschinen, die Montage von Komponenten sowie die abschließende Qualitätskontrolle. Dabei kommen sowohl klassische als auch moderne Technologien zum Einsatz – abhängig vom Bereich, der Gütermenge, den verfügbaren Ressourcen und dem gewählten Rahmen der Produktion.

In der Praxis sind Fertigungsprozesse eng mit der Logistik, der Materialwirtschaft und der Produktionsplanung verzahnt. Eine reibungslose Integration aller Prozessbeteiligten – Menschen, Maschinen, Systeme – ist entscheidend für einen funktionierenden Produktionsbetrieb.

Die Produktionsprozessoptimierung ist ein umfassender Ansatz zur Verbesserung der gesamten Produktion. Im Gegensatz zur rein technischen Fertigungsoptimierung betrachtet sie alle Abläufe, die zur Herstellung eines Produkts notwendig sind – von der Entwicklung über die Materialbereitstellung bis zur Endprüfung.

Ziel ist es, die Leistungsfähigkeit der Produktion zu steigern und gleichzeitig Kosten, Ausschuss und Verschwendung zu reduzieren.

Im Rahmen der Produktionsprozessoptimierung werden folgende Schritte häufig angewendet:

die Verbesserung der Schnittstellen zwischen Abteilungen,

die bessere Nutzung von Daten und Analyseinstrumenten,

die Integration neuer Technologien wie Predictive Maintenance oder Simulation,

der gezielte Einsatz von Digitalisierung zur besseren Steuerung und Kontrolle.

Softwarelösungen wie der “instructor” liefern hierbei wichtige Unterstützung, indem sie Informationen bündeln, Prozesse transparent machen und schnelle Anpassungen ermöglichen.

Die Produktionsprozessoptimierung ist also ein strategischer Hebel für mehr Wettbewerbsfähigkeit und langfristige Effizienzsteigerung.

Eine erfolgreiche Optimierung des Fertigungsprozesses erfordert ein strukturiertes Vorgehen auf Basis fundierter Daten. Zunächst erfolgt eine Analyse der bestehenden Prozessschritte, etwa mit Hilfe des „instructors“, der digitale Arbeitsanweisungen, Echtzeitüberwachung und Prozessanalyse integriert. Hierbei werden kritische Punkte identifiziert – zum Beispiel Engpässe, Fehlerquellen oder Verschwendungen von Materialien und Zeit.

Im nächsten Schritt leiten wir Verbesserungspotenziale ab: Gibt es Prozesse, die automatisiert werden können? Sind Maschinen oder Anlagen falsch ausgelastet? Werden alle verfügbaren Produktionsfaktoren optimal eingesetzt?

Ziel ist es, die Qualität zu erhöhen, Durchlaufzeiten zu verkürzen und Ressourcen effizient zu nutzen.

Auch die Einbindung des Personals ist ein entscheidender Faktor: Schulung, Transparenz und Feedback helfen dabei, Änderungen wirksam und nachhaltig umzusetzen.

Nicht zuletzt sollten sämtliche Verfahren standardisiert, dokumentiert und in regelmäßigen Abständen überprüft werden – idealerweise durch datenbasierte Entscheidungen.

Materialien, ob roh, verarbeitet oder weiterveredelt, bilden die Basis jedes Produkts. Ihre Auswahl, Qualität und Verfügbarkeit beeinflussen maßgeblich den gesamten Fertigungsprozess. Dabei müssen nicht nur technische Eigenschaften berücksichtigt werden, sondern auch Aspekte wie Lieferfähigkeit, Nachhaltigkeit und Kosten.

Komponenten und Baugruppen, die oft aus unterschiedlichen Teilen bestehen, müssen in der richtigen Reihenfolge, mit exakten Spezifikationen montiert werden. Der Einsatz moderner Maschinen und präziser Steuerungssysteme ist hierbei unverzichtbar. Gerade in sensiblen Bereichen wie der Elektronik ist eine exakte Abstimmung auf den Gesamtprozess entscheidend.

Eine hohe Materialeffizienz reduziert nicht nur den Verbrauch an Rohstoffen und Hilfsstoffen, sondern auch die Umweltbelastung – und steigert gleichzeitig die Wirtschaftlichkeit der Produktion. Im Idealfall sind Materiallogistik, Lagerhaltung und Produktionsplanung vollständig aufeinander abgestimmt und mit digitalen Systemen vernetzt.

Moderne Fertigung ist hochkomplex – nicht nur wegen der Vielzahl von Verfahren und Technologien, sondern auch wegen der enormen Datenmengen, die entlang der gesamten Prozesskette entstehen. Ohne digitale Tools ist es kaum noch möglich, Überblick und Kontrolle zu behalten.

Softwarelösungen bieten Unternehmen wertvolle Vorteile: Sie ermöglichen eine zentrale Verwaltung von Arbeitsanweisungen, sorgen für Standardisierung in der Durchführung, und schaffen Transparenz über alle Prozessschritte hinweg. So lassen sich etwa Montagepläne, Maschineneinstellungen und Prüfvorgaben digital erfassen, anpassen und teilen.

Zudem verbessern digitale Systeme die Kommunikation zwischen Abteilungen, vereinfachen die Einbindung neuer Mitarbeitender und beschleunigen Reaktionen auf Störungen oder Abweichungen. Im Zusammenspiel mit der fortschreitenden Automatisierung ergeben sich enorme Potenziale für Effizienz und Qualität.